全自動顆粒包裝機怎么調試更高效,老技工經驗分享

作者: 本站 來源: 本站

發布時間:2026-01-31

瀏覽量:

次

全自動顆粒包裝機作為現代包裝行業的核心設備,廣泛應用于食品、醫藥、化工等領域。其調試質量直接影響包裝效率、成品合格率及設備壽命。老技工憑借多年實踐經驗總結出:高效調試需兼顧機械精度、電氣協同與工藝適配性。本文將從設備安裝、參數校準、關鍵部件調整及故障預防四大維度,系統解析高效調試方法。

一、基礎安裝與預檢查:確保設備穩定性

一、基礎安裝與預檢查:確保設備穩定性

機械安裝精度

設備需固定于水平地面,使用激光水平儀校準主機架,確保各傳動軸平行度誤差≤0.1mm。緊固螺栓需采用防松墊片,避免振動導致位移。例如,某食品廠曾因主機架傾斜0.3mm,導致封口線偏移5mm,引發批量退貨。

電氣系統排查

檢查電源線徑是否匹配設備功率(通常≥4mm2),接地電阻需<4Ω。氣源需配置三級過濾裝置,確保壓縮空氣含油量≤0.01mg/m3。某化工企業因氣源含水,導致電磁閥銹蝕,維修成本增加2萬元/年。

物料路徑預處理

清理料斗內壁毛刺,避免顆粒卡滯。對于易吸濕物料(如白糖),需在料斗加裝振動器,頻率設定為50Hz,振幅1.5mm,防止結塊。

二、核心參數校準:實現精準控制

計量系統調試

多頭秤校準:采用標準砝碼(精度±0.01g)逐個校準秤頭,確保10kg物料誤差≤±5g。某飼料廠通過此方法,將配料誤差從±20g降至±3g,年節約原料成本12萬元。

螺桿轉速匹配:根據物料流動性調整螺桿轉速。例如,流動性差的奶粉需將轉速降至30rpm,同時增大推料氣缸壓力至0.6MPa。

封口溫度優化

材料適配性:PE膜封口溫度通常為140-160℃,而鋁箔復合膜需180-200℃。某藥企因誤用溫度參數,導致鋁箔袋封口強度不足,產品泄漏率達8%。

動態補償:高速包裝(>60袋/分鐘)時,需將封口溫度提高5-10℃,補償熱傳導延遲。

速度同步控制

通過變頻器將主電機頻率與供料電機頻率聯動,確保計量-充填-封口周期嚴格匹配。例如,設定主電機頻率為40Hz時,供料電機頻率需為38Hz,避免物料堆積或斷供。

三、關鍵部件精細調整:提升運行可靠性

成型器對中校準

使用塞尺檢查象鼻式成型器與制袋器的間隙,確保左右偏差≤0.05mm。某零食廠因成型器偏移0.2mm,導致包裝袋側邊褶皺率高達15%。

裁刀間隙控制

活動刀片與固定刀片間隙需調整為物料直徑的1/3。例如,包裝3mm顆粒時,間隙應設為1mm。間隙過大導致切不斷,過小則加速刀片磨損。

夾包機構壓力調節

通過氣動比例閥將夾緊壓力設定為0.4-0.6MPa,確保既能固定包裝袋又不損傷材料。某日化企業因壓力過大,導致PE袋破裂率增加3%。

四、故障預防與維護:延長設備壽命

振動器參數優化

根據物料特性調整振動頻率與振幅。例如,流動性差的淀粉需將頻率提高至60Hz,振幅增大至2mm,同時加裝減震墊降低噪音。

潤滑系統管理

減速機需每500小時更換齒輪油(推薦ISO VG320),軸承每月加注鋰基潤滑脂。某企業因潤滑不足,導致齒輪磨損,維修費用達5萬元。

數據化監控

安裝溫度傳感器與壓力傳感器,實時監測封口溫度(波動范圍±2℃)與夾包壓力(波動范圍±0.05MPa)。某藥企通過此系統,將設備故障率降低40%。

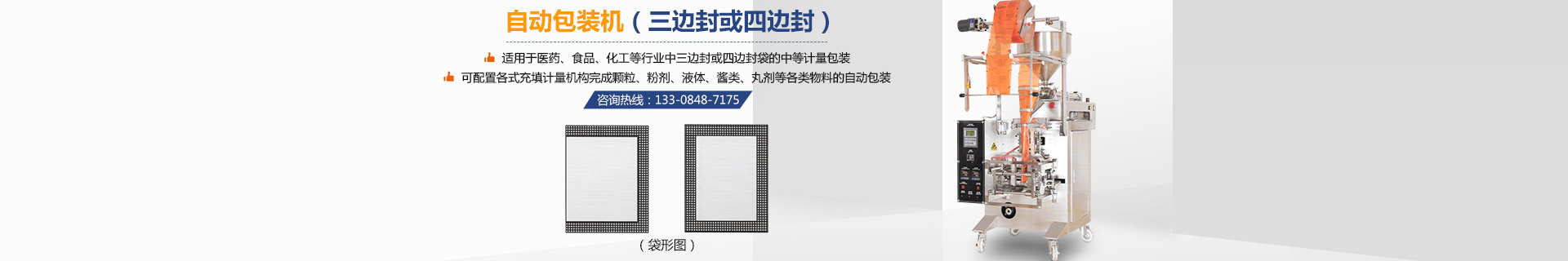

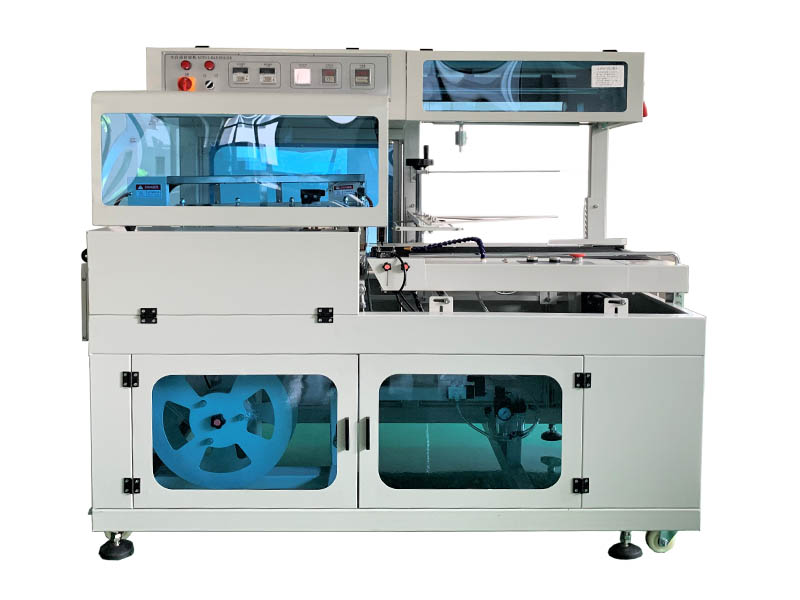

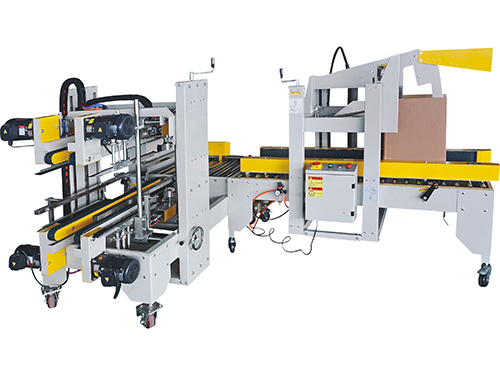

長沙市芙蓉區邦得樂包裝機械經營部一直致力于包裝機械的銷售。經過多年的發展,服務于眾多食品行業、飲料行業、醫藥、獸藥行業、電子廠家、化工廠家、日用品廠家,公司主要產品有:熱收縮包裝機、全自動顆粒包裝機、粉末包裝機、醬料包裝機、封口機、打碼機、打包機、等包裝機械;以及批發各種膠帶、打包帶、纏繞膜、收縮膜等包裝材料。

高效調試全自動顆粒包裝機需遵循“機械為基礎、電氣為核心、工藝為指導”的原則。通過嚴格的基礎安裝檢查、精準的核心參數校準、精細的關鍵部件調整及前瞻性的故障預防,可實現包裝效率提升30%以上,成品合格率穩定在99.5%以上。老技工的經驗表明:調試不僅是技術活,更是對設備特性的深度理解與工藝需求的精準把握。如需了解更多《如何挑選優質熱收縮膜,看完你就知道了[最新更新]》

機械安裝精度

設備需固定于水平地面,使用激光水平儀校準主機架,確保各傳動軸平行度誤差≤0.1mm。緊固螺栓需采用防松墊片,避免振動導致位移。例如,某食品廠曾因主機架傾斜0.3mm,導致封口線偏移5mm,引發批量退貨。

電氣系統排查

檢查電源線徑是否匹配設備功率(通常≥4mm2),接地電阻需<4Ω。氣源需配置三級過濾裝置,確保壓縮空氣含油量≤0.01mg/m3。某化工企業因氣源含水,導致電磁閥銹蝕,維修成本增加2萬元/年。

物料路徑預處理

清理料斗內壁毛刺,避免顆粒卡滯。對于易吸濕物料(如白糖),需在料斗加裝振動器,頻率設定為50Hz,振幅1.5mm,防止結塊。

二、核心參數校準:實現精準控制

計量系統調試

多頭秤校準:采用標準砝碼(精度±0.01g)逐個校準秤頭,確保10kg物料誤差≤±5g。某飼料廠通過此方法,將配料誤差從±20g降至±3g,年節約原料成本12萬元。

螺桿轉速匹配:根據物料流動性調整螺桿轉速。例如,流動性差的奶粉需將轉速降至30rpm,同時增大推料氣缸壓力至0.6MPa。

封口溫度優化

材料適配性:PE膜封口溫度通常為140-160℃,而鋁箔復合膜需180-200℃。某藥企因誤用溫度參數,導致鋁箔袋封口強度不足,產品泄漏率達8%。

動態補償:高速包裝(>60袋/分鐘)時,需將封口溫度提高5-10℃,補償熱傳導延遲。

速度同步控制

通過變頻器將主電機頻率與供料電機頻率聯動,確保計量-充填-封口周期嚴格匹配。例如,設定主電機頻率為40Hz時,供料電機頻率需為38Hz,避免物料堆積或斷供。

三、關鍵部件精細調整:提升運行可靠性

成型器對中校準

使用塞尺檢查象鼻式成型器與制袋器的間隙,確保左右偏差≤0.05mm。某零食廠因成型器偏移0.2mm,導致包裝袋側邊褶皺率高達15%。

裁刀間隙控制

活動刀片與固定刀片間隙需調整為物料直徑的1/3。例如,包裝3mm顆粒時,間隙應設為1mm。間隙過大導致切不斷,過小則加速刀片磨損。

夾包機構壓力調節

通過氣動比例閥將夾緊壓力設定為0.4-0.6MPa,確保既能固定包裝袋又不損傷材料。某日化企業因壓力過大,導致PE袋破裂率增加3%。

四、故障預防與維護:延長設備壽命

振動器參數優化

根據物料特性調整振動頻率與振幅。例如,流動性差的淀粉需將頻率提高至60Hz,振幅增大至2mm,同時加裝減震墊降低噪音。

潤滑系統管理

減速機需每500小時更換齒輪油(推薦ISO VG320),軸承每月加注鋰基潤滑脂。某企業因潤滑不足,導致齒輪磨損,維修費用達5萬元。

數據化監控

安裝溫度傳感器與壓力傳感器,實時監測封口溫度(波動范圍±2℃)與夾包壓力(波動范圍±0.05MPa)。某藥企通過此系統,將設備故障率降低40%。

長沙市芙蓉區邦得樂包裝機械經營部一直致力于包裝機械的銷售。經過多年的發展,服務于眾多食品行業、飲料行業、醫藥、獸藥行業、電子廠家、化工廠家、日用品廠家,公司主要產品有:熱收縮包裝機、全自動顆粒包裝機、粉末包裝機、醬料包裝機、封口機、打碼機、打包機、等包裝機械;以及批發各種膠帶、打包帶、纏繞膜、收縮膜等包裝材料。

高效調試全自動顆粒包裝機需遵循“機械為基礎、電氣為核心、工藝為指導”的原則。通過嚴格的基礎安裝檢查、精準的核心參數校準、精細的關鍵部件調整及前瞻性的故障預防,可實現包裝效率提升30%以上,成品合格率穩定在99.5%以上。老技工的經驗表明:調試不僅是技術活,更是對設備特性的深度理解與工藝需求的精準把握。如需了解更多《如何挑選優質熱收縮膜,看完你就知道了[最新更新]》

分享到: